小小的咖啡机凝结着工业4.0和智能制造的魅力。

将梦想到现实的虚拟制造与现实生产进行完美融合。

红网时刻记者 孙洁 长沙报道

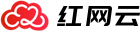

这不是一台普通的咖啡机——在传统企业中,生产一台咖啡机往往先是设计师设计好图纸,然后发到生产线试做出一台样机,进行各种功能的分析后才能生产。

而在湖南工业4.0创新中心入口陈列的咖啡机在“产品双胞胎”阶段设计完后,就能虚拟数字化产品模型,对其进行仿真测试和验证。不需要做出实际的产品就能看到这台咖啡机是否受力、噪音有多大、受热程度如何。

这台小小的咖啡机不仅凝结着工业4.0和智能制造的魅力,更是将梦想到现实的虚拟制造与现实生产进行完美融合。

创业成功有时只需要一个“梦想”

随着新一轮科技革命和产业变革发展,信息技术和制造业的融合发展成为一大趋势。2018年3月20日,在中南智能制造基地,长沙市政府、德国西门子、中南智能三方决定共建湖南工业4.0创新中心,共同致力于智能制造技术研究与发展。

这是湖南首家工业4.0创新中心,今年7月23日,创新中心正式投入试运营。

湖南中南智能装备有限公司董事、总经理杨漾。

“我们启用的这个创新中心,只需要企业的一个‘梦想’,就能从产品设计、生产规划、生产工程、生产执行到服务,从精确到纳米的尺寸,到每一个零件下线的流程,从虚拟、仿真到实体,全部交给‘智能+’。”湖南中南智能装备有限公司董事、总经理杨漾表示,在创新中心里,不止咖啡机,包括新能源汽车、智能纺织、生物医药、精密仪器,甚至5G芯片,都可以帮助企业从梦想到现实。

记者了解到,湖南工业4.0创新中心最核心的技术是数字化双胞胎技术。通俗地说,就是以数字化方式拷贝一个物理对象,模拟对象在现实环境中的行为,对产品、制造过程乃至整个工厂进行虚拟仿真,比如飞机在首台制造出来之前,就能在数字环境中飞起来,汽车厂在打桩之前,就能在数字环境里开动调试,从而革命性地提高制造企业产品研发、制造的生产效率。

“传统的T17生产线上,需要25到30个工程师,用六个月进行设计。在数字孪生技术下,只需要3到5个人。”杨漾举例说道。

通向工业4.0之路:“数据即产品”

“生产线上配备几个机器人,并不是真正的智能制造。不能单方面重视‘硬件’的发展,而忽视‘软件’层面的智能化。”杨漾表示,将数据作为一种新型生产要素是“工业4.0”的灵魂。

在“工程机械之都”的长沙,有着22条新兴产业链,彼此之间良性互动,对发展智能制造来说提供了优质的土壤环境。但对于“初出茅庐”的中小型企业来说,往往产品前期研发投入就需要几十万、几百万。而湖南工业4.0创新中心的战略愿景就是:依托中南智能丰富的行业经验、最广的应用场景,结合德国西门子先进的工业4.0技术,为本地孵化和培育更多的智能制造示范企业、智能制造解决方案服务商。

湖南工业4.0创新中心。

工业4.0时代。

“在‘生产双胞胎’阶段就可将产品的数字化模型构建在生产管理体系中,对生产进行调度、调整和优化,并通过模型模拟设备的运动和工作状态。”杨漾表示,此外,“绩效双胞胎”阶段则可以根据工厂资源的可用性和限制,计划最佳的操作顺序,以便达到最高的效率,还可以自动向车间的工作人员提供工作说明、最新的技术和安全信息,避免偏差。

目前经过二十多年的发展,数字孪生技术已非常成熟。杨漾介绍,通过数字化孪生技术可分析出任何破坏性因素和影响生产的因素。“在过去往往分析出结果需要一两天 ,如今依托创业中心的5G基站,花费的时间可忽略不计,且安全可控。”

“只要有想法,不用怕成功或失败都可以来验证。相信创新中心的运营能够为长沙市乃至全省的更多制造企业提供发展的动力。”杨漾表示,今后,湖南工业4.0创新中心无论是对长沙高质量发展,还是推进创新型城市建设,都可以起到很好的推动作用。

来源:红网

作者:孙洁

编辑:吕周阳

本站原创文章,转载请附上原文链接。